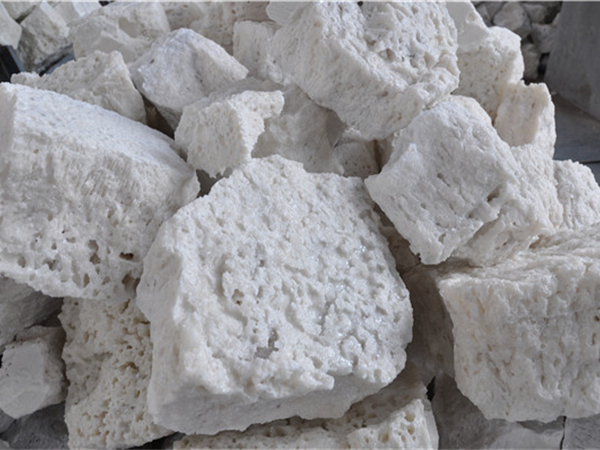

白刚玉作为一种由高纯度氧化铝经高温熔炼制成的人造磨料,凭借硬度高、韧性好、化学稳定性强等优势,广泛应用于磨具制造、金属加工、耐火材料、喷砂除锈等多个领域。然而,其使用时长并非固定值,受材质特性、应用场景、操作方式等多重因素影响,差异显著。深入了解这些影响因素,掌握不同场景下的使用规律,对提升生产效率、降低成本具有重要意义。

一、影响白刚玉使用时长的核心因素

白刚玉的使用时长本质上是其在应用过程中 “损耗速度” 与 “自身性能” 相互作用的结果,主要取决于以下四个核心维度:

(一)材质纯度与粒度规格

白刚玉的纯度以氧化铝含量为核心指标,纯度越高(如 99% 以上的高纯度白刚玉),晶体结构越致密,抗磨损、抗冲击能力越强,使用时长自然更长。例如,用于磨具的高纯度白刚玉,其损耗速度比普通纯度(95%-97%)产品低 30% 以上,使用寿命可延长 2-3 倍。此外,粒度规格也直接影响使用时长:粗粒度(如 8#-36#)白刚玉颗粒较大,单次磨损量多,但在重型除锈、粗磨等场景中,因受力集中,损耗速度较快;细粒度(如 120#-800#)颗粒细小,磨损更均匀,在抛光、精细打磨场景中,使用寿命相对更长。

(二)应用场景与受力状态

不同应用场景下,白刚玉所承受的压力、温度、摩擦频率差异大,导致使用时长天差地别。在静态场景(如耐火材料内衬)中,白刚玉主要承受高温侵蚀和化学腐蚀,损耗速度缓慢,若工况稳定(如窑炉温度控制在 1600℃以内,无强腐蚀性气体),使用寿命可长达 3-5 年;而在动态场景(如砂轮磨削金属)中,白刚玉需持续承受高速摩擦、冲击力和热量,损耗速度快,普通砂轮的使用寿命可能仅为几小时至几天。

(三)操作方式与维护水平

不当的操作方式会加速白刚玉的损耗,缩短使用时长。以喷砂除锈为例,若喷砂压力过高(超过 0.8MPa),会导致白刚玉颗粒过度破碎,单次使用量增加,使用寿命缩短;若喷砂角度不当(小于 30°),会降低除锈效率,同时增加白刚玉与工件的无效摩擦,加剧损耗。反之,科学的维护能延长其使用时长:如对磨具进行定期修整,去除表面磨损的颗粒,露出新的锋利面,可使磨具使用寿命延长 15%-20%;对循环使用的白刚玉(如喷砂用砂)进行筛分除杂,去除粉尘和杂质,能减少颗粒堵塞,提升重复利用率。

(四)工况环境与介质影响

环境中的温度、湿度、化学介质等会通过腐蚀、氧化等作用影响白刚玉的性能,进而缩短使用时长。在高温环境下(如钢铁冶炼窑炉),若白刚玉耐火砖长期接触熔融金属或炉渣,会发生化学反应,导致砖体剥落、侵蚀,使用寿命从原本的 2 年缩短至 1 年以内;在潮湿或有腐蚀性气体(如酸性气体)的环境中,白刚玉表面可能形成氧化层或被腐蚀,降低硬度和耐磨性,如在船舶除锈场景中,若未做好防潮处理,白刚玉的重复使用次数会从 5-8 次减少至 3-4 次。

二、不同应用场景下的白刚玉使用时长参考

由于应用场景的差异,白刚玉的使用时长呈现出显著的 “场景依赖性”,以下为常见场景的具体参考范围,实际使用中需结合工况调整:

(一)磨具制造领域:几小时至数月

白刚玉是砂轮、磨头、砂纸等磨具的核心原料,其使用时长与磨具类型、加工材料密切相关。普通砂轮(如用于钢材粗磨的 46# 白刚玉砂轮)在连续作业情况下,若加工工件硬度较高(如合金钢),使用寿命约为 8-12 小时;若加工软质材料(如铝合金),因摩擦热量低、磨损慢,使用寿命可延长至 24-36 小时。磨具(如用于刀具刃磨的 120# 高纯度白刚玉砂轮)因需控制加工精度,磨损量需严格控制,通常使用 50-80 小时后需更换。而砂纸 / 砂带等涂附磨具,受颗粒附着力和加工压力影响,使用寿命更短,普通白刚玉砂纸用于木材打磨时,单张使用寿命约为 1-2 小时。

(二)喷砂除锈领域:1-8 次重复使用

在喷砂处理中,白刚玉通常可循环使用,其使用时长以 “重复使用次数” 衡量。钢结构除锈场景中,若使用 0.6-0.8MPa 的喷砂压力,80# 白刚玉的重复使用次数约为 5-6 次;若用于工件(如航空零部件)的喷砂去毛刺,因对表面粗糙度要求高,需使用更细的 150# 白刚玉,且重复使用次数降至 3-4 次。此外,若工件表面油污、锈蚀严重,会增加白刚玉的污染程度,导致重复使用次数减少 1-2 次。

(三)耐火材料领域:1-5 年

白刚玉耐火砖、浇注料广泛用于窑炉、熔炉内衬,使用寿命相对较长。普通工业窑炉(如陶瓷烧结窑)内衬使用 95% 纯度的白刚玉耐火砖,若窑温稳定在 1300-1500℃,无剧烈温度波动,使用寿命约为 3-5 年;高温冶炼窑炉(如电弧炉)内衬因长期接触 1600℃以上的熔融金属,需使用 99% 高纯度白刚玉耐火砖,使用寿命约为 1-2 年。若窑炉频繁启停,温度骤升骤降,会导致耐火砖热震开裂,使用寿命可能缩短至半年至 1 年。

(四)其他特殊领域:差异显著

在抛光、水过滤、耐磨地坪等领域,白刚玉的使用时长也各具特点。抛光(如光学玻璃抛光)中,白刚玉微粉(如 1000# 以上)与抛光液混合使用,因颗粒细小,单次使用后即失效,使用寿命以 “单次作业” 计算;水过滤介质中,白刚玉颗粒因需拦截杂质,长期使用后会堵塞孔隙,通常 6-12 个月需更换;耐磨地坪骨料中,白刚玉与混凝土结合后,因受地面摩擦和冲击,使用寿命与地坪同步,可达 10-15 年。

三、延长白刚玉使用时长的实用策略

结合上述影响因素和场景特点,通过优化选型、操作和维护,可有效延长白刚玉的使用时长,降低应用成本:

(一)科学选型:匹配工况需求

根据应用场景的核心需求选择合适的白刚玉产品:在高温、腐蚀工况下,优先选择 99% 以上高纯度白刚玉,提升抗腐蚀和耐高温性能;在加工场景中,选择细粒度、高均匀度的白刚玉,减少无效磨损;在喷砂等循环使用场景中,选择颗粒形状规则(如棱角状)、抗压强度高的产品,降低破碎率。例如,在船舶除锈中,选择 80# 棱角状白刚玉,其重复使用次数可比普通不规则颗粒产品多 2-3 次。

(二)规范操作:减少人为损耗

制定标准化的操作流程,避免不当操作导致的损耗:在磨具使用中,控制磨削速度和压力(如砂轮线速度控制在 30-50m/s),避免因过载导致磨具过热、颗粒脱落;在喷砂作业中,调整喷砂压力(通常 0.4-0.6MPa 为宜)和角度(45°-60° ),提升除锈效率的同时减少颗粒破碎;在耐火材料施工中,确保内衬砌筑平整,避免局部受力集中导致的砖体损坏。

(三)加强维护:提升复用效率

建立定期维护机制,延长白刚玉的使用寿命:对磨具进行定期修整,使用金刚石修整笔去除表面钝化的颗粒,恢复磨具锋利度;对循环使用的白刚玉(如喷砂砂),采用振动筛进行筛分,去除粒径小于 0.1mm 的粉尘和杂质,提升颗粒流动性;对耐火内衬,定期检查表面状况,发现局部侵蚀及时修补,避免损坏扩大。

(四)环境控制:降低外部影响

针对工况环境采取防护措施:在高温窑炉中,控制炉温波动范围(如每小时不超过 50℃),减少耐火砖热震损伤;在潮湿或腐蚀性环境中,对喷砂设备和白刚玉储存区域进行防潮、防腐处理,避免颗粒受潮结块或被腐蚀;在水过滤场景中,预处理进水水质,减少杂质含量,降低过滤介质堵塞速度。

结语

白刚玉的使用时长并非固定数值,而是受材质、场景、操作、环境等多因素共同作用的动态结果。从几小时的磨具到数年的耐火材料,不同场景下的差异背后,是其性能与工况需求的匹配程度。通过科学选型、规范操作和精细维护,不仅能延长白刚玉的使用时长,更能提升其应用效率,为工业生产降本增效提供有力支撑。未来,随着白刚玉制备工艺的升级(如纳米改性、复合涂层技术),其耐磨、耐高温性能将进一步提升,使用时长也将迎来新的突破。

版权所有:河南白刚玉-棕刚玉厂家-板状刚玉批发厂家-洛阳巨铸磨料磨具 豫ICP备2025145331号-1 网站XML 技术支持:尚贤科技

扫一扫更精彩

扫一扫更精彩

18303793337